„2008-ban a K+F projektünk támogatási szerződésének aláírását követően jelentős pénzösszeghez, mintegy 650 millió forinthoz jutottunk, amelynek egy részét a rendszer első eleme, a led-dióda piacának kutatására fordítottunk” – eleveníti fel Nagy Zsolt, a termékfejlesztés nulladik kilométerkövét.

A cég szétnézett a világpiacon, számos, magát gyártónak valló céggel vették fel a kapcsolatot, illetve kértek be termékmintákat. Azt gondolták, készséggel és örömmel fognak nekik 50-60 darab diódát mintaként szolgáltatni, de nem igen találkoztak olyan gyártóval, amelyik ezt ellenszolgáltatás nélkül megtette volna. Így rögtön közel 40 millió forintot költöttek el csak ledekre.

Végül 62 gyártó – cégenként 5-15 termékét – vásárolták meg. A vizsgált márkák között szerepelt többek között az Osram, a Philips-Luxeon, a Nitshia, a Samsung, a Citizen, a Sharp, az Edison, az Epistar, a Bridgelux – és végül, de nem utolsó sorban – a Cree is.

„A ledek mellé természetesen bekértük az adatlapokat is, miután nagyon gondos műszaki specifikációval küldtük ki a megrendeléseket. Mikor a diódák beérkeztek, kétfelé osztottuk őket: egyik fele ment a veszprémi Pannon Egyetemre fénytechnikai mérésekre, a másik fele a Budapesti Műszaki Egyetemen került termodinamikai tesztelésre. Továbbá összehasonlítottuk az általunk végrehajtott mérések eredményeit azokkal a paraméterekkel, amelyeket a cégek az adatlapon közöltek. És bizony azt kell hogy mondjam, abból a mintegy 60 gyártóból, akit mi megkerestünk, összesen négy volt olyan, amelyik megfelelt – többé-kevésbé – azoknak a műszaki paramétereknek, amit ők saját magukról állítottak. A többiek akár 30-40%-os mértékben is eltértek az általuk szolgáltatott műszaki adatokhoz képest. Nyilván őket nem is preferáltuk a továbbiakban a gyártási folyamat során. Sajnos ezek között olyan neves és európai gyártók is voltak, akikről egyáltalán nem gondolná az ember, hogy ezt megengedik maguknak” –összegzi Nagy Zsolt, a Hungaro Lux Light Kft. ügyvezető igazgatója a K+F projekt egyik legmegrázóbb tanulságát.

A végtermék

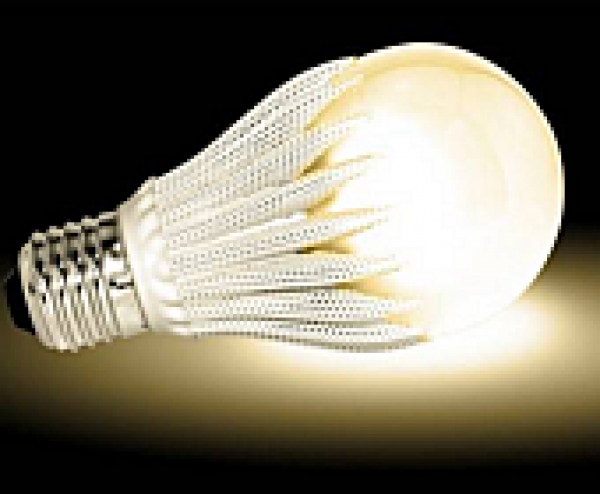

„A ledek tesztelése és az optikai rendszer megtervezése után meghatároztuk az irányvonalat. Kialakult a lámpa belseje, illetve megnéztük, hogy ehhez milyen külsőt lenne célszerű hozzárendelni” – folytatja Nagy Zsolt, a PearlLight termékcsalád születésének történetét.

A piac talán még azóta is nagyon szeretné, ha ehhez a ledes technológiához a hagyományos lámpatestforma társulna. Nyilván a gyártási költségek egy meglévő szerszám esetében lényegesen kedvezőbben alakulnának, illetve az már egy megszokott, elfogadott designforma. A led-technológia azonban ezt sem a fénykibocsátási, sem a termodinamikai és hőtechnikai paraméterei miatt nem teszi lehetővé.

„A második év végén szembesültünk vele, hogy ezt a technológiát hagyományos lámpatestbe nem fogjuk tudni beépíteni. Így terveztem egy lámpatestet, amiről úgy gondoltam, hogy jó lesz. Ennek a modelljét természetesen először a Budapesti Műszaki Egyetemen teszteknek vetették alá, és csak ez után kapta a végleges formáját, ami viszonylag kevéssé tér el az eredetileg rajzban megálmodottól” – emlékszik vissza Nagy Zsolt.

Hosszú, két-három éves folyamat volt, mire a piac a külső hűtőbordás, úgynevezett passzívhűtésű rendszert elkezdte elfogadni. Érdekesség, hogy akár designtechnikai, akár a nagyon erős érdekérvényesítő képességük okán, de most már az összes európai gyártó csúcskategóriás lámpája ugyanezen az elven – azaz egy passzív, külső hűtőbordás technológiával – működik.

„Jelen pillanatban a Magyarországon gyártott, magyar fejlesztésű világítótest a világ egyik legjobb ledes lámpája, ár-érték arányban pedig még a versenyek során nem talált legyőzőre” – állítja a Hungaro Lux Light ügyvezetője.

Folytatása következik…

(A hír szerzője: OGH)

Öt „fényéves” a magyar LED-es szabadalom

Öt „fényéves” a magyar LED-es szabadalom